pv magazine award an Schmid: Noch günstigerer Solarstrom

Mit einer neuen Methode verspricht Schmid signifikante Kostenreduktion für multikristalline Solarmodule. Dafür bekommt Schmid einen pv magazine award in der Kategorie „top innovation“.

Installiert leuchten Solarzellen in einem schönen Dunkelblau oder erscheinen immer häufiger in elegantem Schwarz. Da vergisst man leicht, dass das Ausgangsmaterial silbrig matt glänzt und die Herstellungsprozesse teilweise ziemlich dreckig sind. Die meisten multikristallinen Wafer werden mit einer Drahtsäge geschnitten, unterstützt von der Slurry, einer Suspension mit kleinen Silizium-Stückchen. Diese kühlt und unterstützt, während der Draht aus dem Silizium-Ingot die rund 150 Mikrometer dicken Scheiben sägt. Etwas weniger Material, aber immer noch etwa 100 bis 120 Mikrometer gehen dabei als Sägeverschnitt verloren.

„Es gibt mit der Diamantdrahtsägetechnik inzwischen eine günstigere Methode, Siliziumwafer herzustellen, doch diese eignete sich bisher hauptsächlich für monokristalline Wafer, da bei multikristallinen Wafern die Prozesse für die Weiterverarbeitung noch nicht so weit entwickelt waren“, sagt Giso Hahn, Professor an der Universität Konstanz und Leiter der dortigen Photovoltaikforschung. Das will die Firma Schmid mit der nun vorgestellten Methode ändern. Lassen sich multikristalline Wafer, die günstiger sind als monokristalline Wafer, mit Diamantdrahtsägen bearbeiten, können die Kosten für Solarstrom weiter sinken.

Diamantdraht sägt schneller, benötigt keine Slurry und verursacht weniger Sägeverschnitt. Für monokristalline Wafer ist diese Methode bereits etabliert und hat dazu beigetragen, dass die Kosten der Monowafer in den letzten Jahren gesunken sind. Laut Christian Buchner, Leiter des Geschäftsbereichs Photovoltaics beim Maschinenbauer Gebrüder Schmid, um sechs bis acht Cent pro Wafer. Rechnet man mit vier bis fünf Watt Leistung pro Wafer, macht das 1,5 bis 2 Cent pro Watt Kostenreduktion.

- Mehr Informationen zu den Kriterien, zu den bisherigen Preisträgern, zu den Juroren und alles Nötige, falls Sie sich bewerben wollen, finden Sie hier. Der nächste Einsendeschluss ist am 19. April 2017

……………………………………………………………………………………………………………………………………

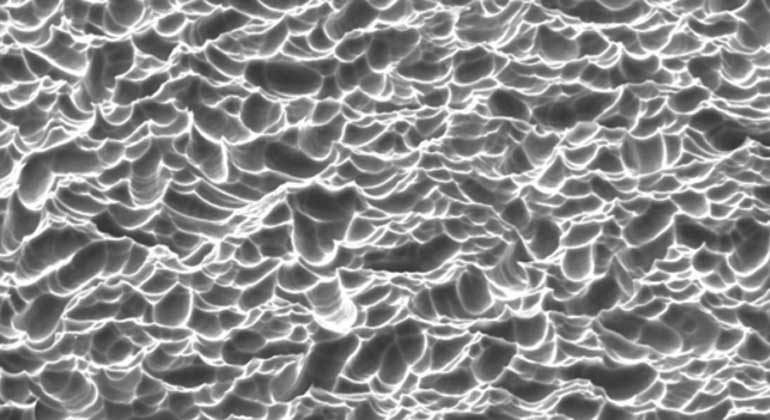

Die Herausforderung für die Produktion von diamantdrahtgesägten multikristallinen Zellen liegt in der Kombination mit dem Texturverfahren, das am Anfang der Zellfertigung steht und die Oberflächen definiert aufrauen soll. Dadurch reduziert sich die Reflexion, sodass die Zelle einen größeren Teil des Sonnenlichts einfängt und die Effizienz steigt. Das trägt im übrigen zur schwarzen Farbe der fertigen Module bei. Die Methode für die Texturierung monokristalliner und multikristalliner Wafer unterscheidet sich. Der Standard bei der Herstellung multikristalliner Zellen ist die sogenannte saure Texturierung, bei der der Wafer mit Flüssigkeiten bearbeitet wird.

„Beim Texturverfahren für multikristalline Wafer setzt man am Sägeschaden an“, erklärt Giso Hahn. Bei Diamantdrahtsägeverfahren sei dieser anders als bei Slurry-Sägeverfahren nicht mehr so homogen. „Wenn er nicht mehr so homogen ist, hat man ein Problem.“

Diskussion um Texturierung

Es gibt bereits Verfahren, mit denen die Texturierung trotzdem möglich ist. Das metallkatalytische Texturieren sei jedoch wegen seiner Tauglichkeit in Bezug auf Umwelttoxizität, Komplexität und Kosten laut Buchner „sehr fraglich“. Auch das sogenannte Plasmaätzen, das für die Texturierung geeignet ist, ist schon vor längerer Zeit eingeführt worden. Buchner sagt, dass es sich wegen zu hoher Kosten nicht durchgesetzt habe. Hier gehen die Einschätzungen auseinander. Rund 3 bis 3,5 Gigawatt Kapazität Zellproduktion mit Plasmaätzen existierten bereits, sagt ein Experte gegenüber pv magazine. Diese Maschinen könnten für Mono- und Multizellen genutzt werden. Das zeige, dass die Technologie akzeptiert und nicht zu teuer sei, außerdem führe sie zu Zellen mit höherem Wirkungsgrad.

Nach der Einschätzung der Experten, die der VDMA für die ITRPV-Roadmap befragt und zusammen mit „31 führenden“ internationalen Unternehmen aus der Industrie erstellt hat, lag der Anteil des Plasmaätzens im Jahr 2016 in der Multi-Produktion bei vielleicht zwei Prozent, rund 95 Prozent wurden nach der Umfrage mit der nasschemischen sauren Standard-Texturierung hergestellt. Buchner von Schmid schließt daraus, dass sich Plasmaätzen nicht oder nur langsam durchsetzen wird, und bezweifelt auch den Wirkungsgradgewinn. „Baut man die Zellen im Modul ein, geht der Wirkungsgradgewinn wieder verloren“, sagt er.

Die Komplexität des Produktionsprozesses zeigt sich nicht zuletzt an der Diskussion, die sich allein an diesem Punkt entzündet, wenn man andere Experten befragt. Diese verweisen dann auf den Einfluss der Passivierung. Es ist nicht leicht, Elemente des Produktionsprozesses einzeln zu diskutieren. Hersteller müssen die gesamte Kette im Blick haben, um Kosten und Wirkungsgrade zu optimieren.

Nach der Expertenumfrage der ITRPV Roadmap werden bereits heute rund zehn Prozent der Multiwafer mit Diamantdraht gesägt, Gegenüber deren Einsatz bei monokristallinen Wafern ist das allerdings wenig. Diese werden bereits zu rund der Hälfte mit dem Verfahren produziert. Diesen Marktanteil erwarten die befragten Experten für multikristalline Zellen erst im Jahr 2023.

Neues Verfahren

Schmid hat jetzt jedenfalls ein Verfahren mit dem Namen DW PreTex vorgestellt, das die Einführung der günstigeren Sägemethode nach Ansicht von Christian Buchner beschleunigen könnte, da es das Problem der Weiterverarbeitung von Multiwafern, die mit Diamantdraht gesägt wurden, nach seinen Aussagen löst. „Damit erreichen unsere Kunden gleichmäßigere Oberflächen mit niedrigeren Reflexionswerten, als wenn sie slurrygesägte Wafer texturieren – bei Kosten von weniger als 0,01 Euro pro Wafer“, sagt Buchner, und das mit dem üblichen nasschemischen Standardprozess, der sauren Texturierung mit der Chemikalie HF/HNO3. Das neue Verfahren basiere auf einem Inline-Nassprozess, der entweder beim Waferhersteller oder beim Zellhersteller vor der sauren Texturierung integriert werden könne. Dass das Konzept funktionieren kann, bestätigen Experten, auch wenn sie die Umsetzung und die genauen Kosten nicht kennen. Genauere Angaben macht Schmid noch nicht, da sich das Verfahren noch in der Patentierung befinde. Es seien auch schon große Volumina Wafer damit erzeugt worden.

Erfüllt das Verfahren das Kostenversprechen von Schmid und setzt es sich auf dem Markt zusammen mit diamantdrahtgesägten multikristallinen Wafern durch, könnte das die Produktionskosten um ein bis zwei Cent pro Watt senken, das wären drei bis sechs Prozent der derzeitigen Produktionskosten. Daher hat sich die Jury des pv magazine awards entschieden, das Produkt mit dem Preis in der Kategorie „top innovation“ auszuzeichnen.

- Schmid entwickelt neues Texturverfahren für Wafer | Der deutsche Photovoltaik-Anlagenbauer will die ersten neuen Produktionsanlagen im zweiten Quartal ausliefern. Sie beinhalten ein Verfahren zur Textur von diamantdrahtgesägten multi-kristallinen Wafern, welches die Kosten senken soll. Read more: http://www.pv-magazine.de/nachrichten/details/beitrag/schmid-entwickelt-neues-texturverfahren-fr-wafer_100025772/#ixzz4aXtx0nPC

- In der altuellen pv magazine Printausgabe finden Sie den Schwerpunkt Zell- und Modultechnologien mit einer Einführung der Technologien, einer Betrachtung der Lernkurve und einer Analyse, welche Technologien derzeit in der Praxis eingesetzt werden und wovon die Einführung der nächsten Technologieschritte abhängt.

- pv magazine | Heft 01 / 2017 | online bestellen!

Inhaltsverzeichnis der aktuellen Ausgabe – Download als PDF