Holz als natürlicher Nanowerkstoff

Seit nunmehr fünf Jahren stehen im Stockholmer Stadtteil Sundbyberg die derzeit höchsten Häuser der Welt, die fast vollständig aus Holz bestehen. Ein Bericht von Uwe Kerkow

Die Tragwerke der beiden 13-stöckigen Gebäude, die Fahrstuhlschächte, die Treppen, das Dach – alles aus Holz. Offensichtlich feiert Holz als moderner Baustoff zumindest überall dort eine Renaissance, wo man es sich leisten kann. Im kanadischen Vancouver, in Wien, im norwegischen Bergen und sogar in Australien stehen bereits Holzhochhäuser, und in Chicago und London werden sie geplant. Dieser Trend ist erfreulich, denn Holz ist der einzige nachwachsende Baustoff. Während ein Baum beim Wachsen Kohlendioxid aus der Atmosphäre herausfiltert, entstehen bei der Herstellung von einer Tonne Zement etwa 650 bis 950 Kilogramm CO2, bei Rohstahl fallen sogar fast 1,5 Tonnen des klimaverändernden Gases an.

Eine japanische Holzfirma hat nun sogar angekündigt, zu ihrem 350-jährigen Bestehen einen 350 Meter hohen Wolkenkratzer zu bauen – vornehmlich aus Holz. Das 70 Stockwerke hohe Gebäude soll nur noch außen mit Stahl verstärkt werden; innen sollen sämtliche tragenden Teile aus Holz bestehen. Sogar daran, dass Holz nicht ewig hält, hat die Firma gedacht: Sie plant, die verbauten Teile in festgelegten Abständen zu ersetzen und das Material dann entweder als Baustoff zu recyceln oder zumindest noch thermisch zu verwerten. So könne besserer Gebrauch von den – nach Aussagen der Firma durchaus üppigen – japanischen Holzbeständen gemacht werden. Das Unternehmen plant, für das Vorhaben etwa 5,6 Milliarden US-Dollar aufzuwenden. Das ist etwa doppelt so viel, wie ein herkömmlich konstruierter Wolkenkratzer gleicher Höhe kosten würde. Allerdings feiert die japanische Holzfirma ihr 350-jähriges Bestehen erst im Jahr 2041.

Das ließe dem Management aber zumindest theoretisch die Chance, auf neue technische Entwicklungen bei dem klassischen Werkstoff zu reagieren. Denn ein Team der Universität des US-Bundesstaates Maryland hat tatsächlich eine Methode entwickelt, Holz so zu behandeln, dass es zwölf Mal stabiler wird als das Ausgangsmaterial und etwa zehn Mal härter. „Unser Holz ist so stabil wie Stahl, dabei aber etwa sechsmal leichter“, freut sich Lianbing Hu, der Chef des kleinen Forschungsteams und fährt fort: „Damit kann es nicht nur mit Stahl, sondern auch mit Titanlegierungen konkurrieren. Man kann es mit Karbonfasern vergleichen, aber es ist wesentlich preiswerter.“

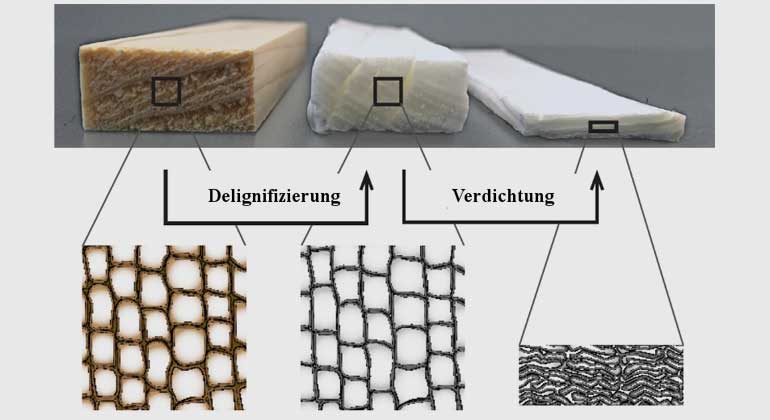

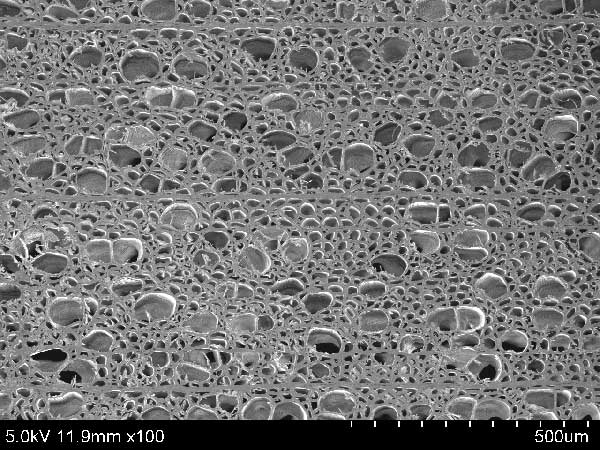

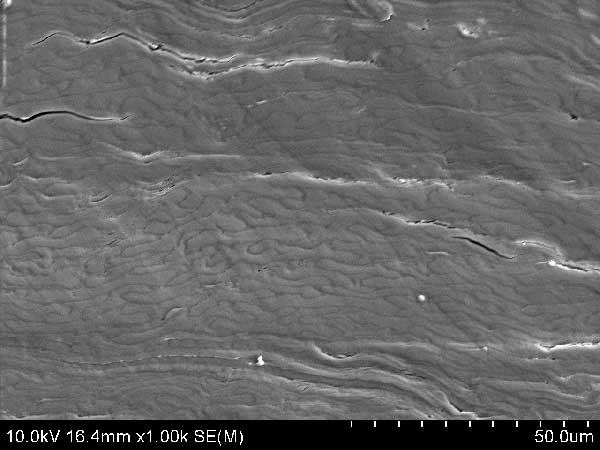

Zunächst entfernt das Team das Lignin aus der Holzstruktur, denn Lignine färben das Holz nicht nur braun, sondern machen es auch spröde. Der Prozess ähnelt dem der Papierherstellung. Anschließend wird das Holz bei milder Hitze von etwa 65 Grad Celsius gepresst, was dazu führt, dass die Zellulosefasern sehr dicht gepackt werden. Kleinere Defekte und Hohlräume oder Löcher verschwinden. Jetzt ist das Material nur noch etwa 20 Prozent so dick wie zu Beginn. Dabei ändert sich dessen Gewicht jedoch nicht. Und auch die Holzstruktur bleibt erhalten, die überwiegend aus Abermilliarden Fasern besteht, die den Bäumen zur Durchleitung von Wasser- und Nährstoffen dienten. Nur die Hohlräume mit Durchmessern von zehn bis einigen Dutzend Mikrometern – etwa hundertmal feiner als ein menschliches Haar – werden plattgedrückt.

Nanozellulose nennen die Forscher das so entstandene Material auch. „Unser Holz kann in Autos, Flugzeugen und Bauwerken zum Einsatz kommen; überall dort wo Stahl verwendet wird“, ist sich Hu sicher. 2016 wurden weltweit 1630 Millionen Tonnen Stahl erzeugt – da sind erhebliche Energieeinsparungen denkbar.

„Das Ganze ist weit weniger geheimnisvoll als man zuerst glauben sollte“, stellt Marion Frey vom Max Planck Institut für Kolloid- und Grenzflächenforschung klar. „Wenn man die Belastbarkeit der Zellwände – ohne Hohlräume und Störungen – extrapoliert, kommt man auch in der Theorie auf ähnliche Steifigkeitswerte und übrigens auch auf eine ähnliche Dichte von 1,5 Kilogramm pro Kubikdezimeter.“ Das Material habe „ein unglaubliches Potenzial“. Aber obwohl die Delignifizierung in der Papierherstellung bereits großtechnisch durchgesetzt sei, werde es noch eine ganze Weile dauern, bis das hochfeste Holz anwendungsreif werde. Viele Detailfragen zu dem neuen Werkstoff müssten noch geklärt werden. Denn auch das verpresste Holz bleibt ein Naturprodukt und kann nicht ohne weiteres – wie etwa eine Metalllegierung – mit genauestens definierten und garantierten Eigenschaften ausgestattet werden.

An der Eidgenössisch Technischen Hochschule Zürich arbeitet ebenfalls ein Team von Materialwissenschaftlern um Professor Ingo Burgert an hochfester Zellulose. „Mittlerweile interessiert sich auch die Industrie für unsere Entwicklung“, freut sich der Institutsleiter. Man sei in Verhandlungen, deshalb wolle er keine Details nennen. „Möglicherweise werden wir die ersten Anwendungen im Bereich Automotive sehen, wo Platz- und Gewichtseinsparungen eine große Rolle spielen“, ergänzt Burgert. Wie schnell das gehen wird, hänge vor allem davon ab, in welchem Tempo die Industrie in die Massenproduktion einsteigen könne. Auch am Bau kann Burgert sich den Einsatz des Superholzes vorstellen. Doch für müssten noch produktionstechnische Hürden überwunden und auch die Zuverlässigkeit des Materials noch gesteigert werden.

Durchsichtiges Holz ist cooler als Glas

Wenn es um Nanotechnik geht, dienen natürliche Eigenschaften oft lediglich als Vorbild für technologische Gimmicks. Bekannt geworden ist etwa der Lotuseffekt, bei dem Wasser nicht nur völlig rückstandsfrei von einer Fläche abläuft, sondern auch noch etwaig liegen gebliebene Schmutzpartikel mitnimmt. Holzfasern sind dagegen sind schon fix und fertige, natürliche Nanostrukturen, die nicht erst im Labor nachgebaut werden müssen, sondern beinahe direkt nutzbar sind.

Bei ihren Forschungen ist die Gruppe der Uni Maryland denn auch auf eine Möglichkeit gestoßen, Holz durchsichtig zu machen. Auch für diesen Effekt bleichen die Forscher zunächst die Lignine aus dem Holz. Dann wird es mit Epoxidharz getränkt, was es widerstandsfähiger und härter macht. Um es transparent werden zu lassen, haben die Wissenschaftler das Material quer zu den–diesmal nicht gepressten – Holzfasern aufgeschnitten. Denn die lassen das Licht fast so gut durch wie Glas, streuen es aber gleichzeitig und schirmen die Hitze ab. Auch das hängt mit den natürlichen Eigenschaften der Nanoröhrchen im Holz zusammen: Der Durchmesser der Fasern erlaubt nur den Lichtwellen die Passage, nicht aber der längerwelligen Wärmestrahlung.

Überall dort, wo keine glasklaren Durchblicke nötig sind, könnte das durchsichtige Holz verbaut werden – z. B., wo die Privatsphäre gewahrt bleiben soll oder über Markisen, in Dächern und Wintergärten. Durch die Streuung entsteht ein Effekt, der dem indirekten Lichts vergleichbar ist und der in der Innenarchitektur bevorzugt eingesetzt wird. Das Sonnenlicht wird gleichmäßig im Raum verteilt. Durch den Dämmeffekt kann viel Energie gespart werden, die sonst für den Betrieb von Klimaanlagen aufgewendet werden muss.

Der Streueffekt ermöglicht noch eine weitere überraschende Anwendung des neuen Materials: Man könnte es nutzen, um Solarzellen damit zu beschichten. Diese reflektieren danach praktisch kein Sonnenlicht mehr und werden durch das Einfangen des Lichts bis zu 30 Prozent effektiver.

Jetzt kann es schon fast nicht mehr überraschen, dass die Forscher auch ein superdurchsichtiges Papier aus Nanozellulose entwickelt haben, mit dem sie Plastik ersetzen wollen und das zum Beispiel in Touchscreens verbaut werden könnte. Dass die natürlichen Nano-Holzröhrchen nach geeigneter Behandlung auch eingesetzt werden können, um Wasser zu entsalzen und zu entgiften, ist ein weiterer Gimmick der neuen Werkstoffreihe. Und selbstverständlich hat man in den USA auch schon „Invent Wood“ gegründet, eine Firma, die die neuen Holzwerkstoffe vermarkten soll.